生産の流れ

光葉スチールは自社工場での一貫生産体制を整えています。

空間を生かす製品であることはもちろんのこと、毎日使うものだからこそ、安全で長くお使い

いただけるようさまざまな工夫を凝らしています。

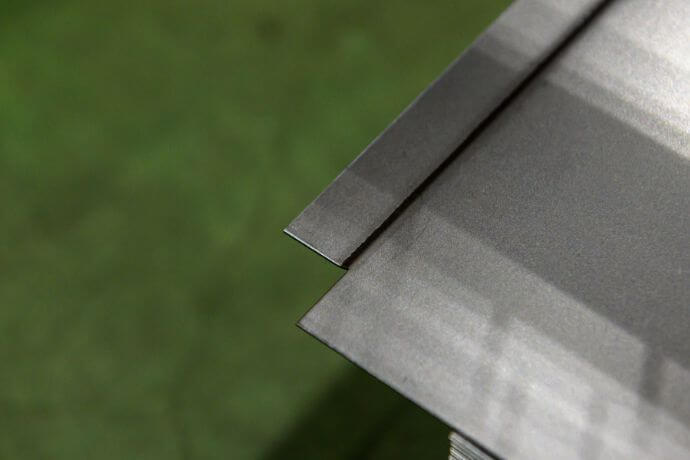

材料加工(打抜き・成形加工)

タレットパンチプレス機を使い、打ち抜き・成形加工を行います。ご使用時の安全面を考慮し、組み上がった際に金属の飛び出す部分がないように成形を施しています。

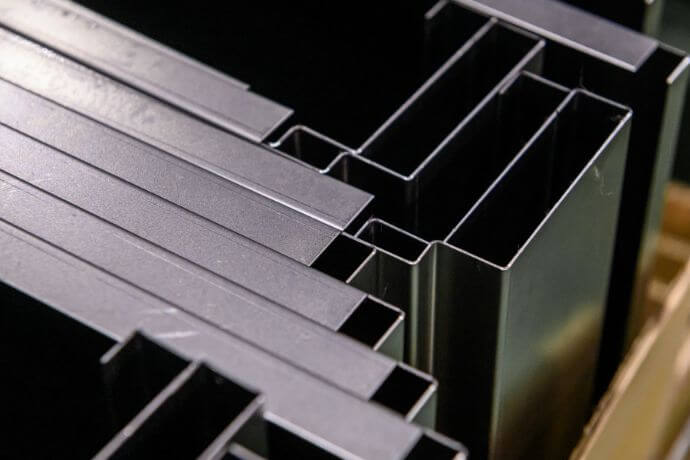

板金曲げ加工

熟練の技はもちろんのこと、自動ベンディングマシンで無人での生産体制も整えています。

溶接・組立て

ロッカーのパーツ同士を組み合わせ、ロッカー本体を組み立てる工程です。自動溶接機やアームロボットを使う部分もありますが、製品品質を担保する細かい調整は人の目でも行います。

洗浄・塗装

塗装工程は、製品の価値を決定する大切な工程です。

シンナーを使わず、人や地球環境にもやさしい粉体焼付塗装を採用しています。

整備(出荷前検査・組立て)

塗装が終わり、製品出荷前の最後の工程です。

パーツをすべて組立て、お客様へお届けする状態に整える大切な工程です。

.jpg)

梱包・出荷

自社の配送トラックや路線便などを使い、安全にお客様へ製品をお届けします。

生産設備

| 敷地 | 26,407㎡ |

|---|---|

| 工場敷地 | 8,852㎡ |

| 倉庫 | 6,062㎡ |

| 設備 | 3D-CAD設計&CAM生産システム |